Модернизации водогрейных КВГМ и ПТВМ

Востребованность заказчиками технических решений по модернизации и реконструкции котельного оборудования продиктована реалиями времени. Большое количество объектов систем теплоснабжения РФ демонстрируют моральный и физический износ, установленное теплоэнергетическое оборудование выработало свой ресурс и требует замены.

Вместе с тем, строительство новых котельных и закупка продукции требует значительных денежных средств, тогда как выбор в пользу модернизации/реконструкции оптимален и с экономической, и с технической точки зрения: он позволяет повысить надежность, промышленную безопасность и экологические показатели оборудования без расширения площадей тепловых станций при ресурсосбережении и экономии энергозатрат и эксплуатационных расходов.

В тесном взаимодействии с потребителями, на основе многолетнего мониторинга эксплуатации установленного оборудования, с учетом новейших технологий был разработан пакет предложений на базе водогрейных котлов серий КВ-ГМ и ПТВМ.

Основная цель данной программы - постоянное совершенствование продукции с целью эффективного, экономичного и безопасного использования топлива для получения тепловой энергии, а ее ключевые аспекты могут быть сформулированы как:

■повышение единичной тепловой мощности при сохранении размеров котловой ячейки;

■улучшение технико-экономических и экологических характеристик до соответствия европейским требованиям;

■установка новых горелочных устройств;

■применение современных систем автоматизации;

■сохранение типовой номенклатуры труб;

■увеличение расхода воды через котел.

К настоящему времени разработаны, испытаны и внедрены различные варианты модернизации/реконструкции, практические результаты которых демонстрируют десятки реализованных проектов для крупных объектов систем теплоснабжения и порядка ста модернизированных котлов мощностью 50 МВт и выше. На районных тепловых станциях (РТС) проводится планомерная работа по повышению тепловой мощности котлов при одновременном существенном улучшении их экологических показателей.

Основные мероприятия модернизации котлов типа ПТВМ:

■увеличение объема топки;

■увеличение количества секций конвективного блока с сохранением габаритов;

■установка новых газовых горелок с рециркуляционными устройствами;

■замена воздухопроводов и дутьевых вентиляторов;

■реконструкция площадок и лестниц;

■проведение экспертного обследования каркаса котла с выполнением необходимых объемов работ;

■ревизия насосной группы.

К примеру, при выполнении реконструкции серийных котлов ПТВМ-100 и ПТВМ-50 с увеличением мощности на 20% были сохранены габариты котла и существующий каркас и обеспечены на практике все заложенные проектом параметры. При проектировании учитывалось предельная простота нового котла при минимизации затрат, поэтому была сохранена облегченная натрубная обмуровка и типовая номенклатура применяемых труб.

Еще один пример - реконструкция серийного котла КВ-ГМ-116,3-150 (КВ-ГМ-100) и создание на его базе нового котла КВ-ГМ-139,6- 150 (КВ-ГМ-120).

Положительный эффект реконструкции обеспечили следующие конструктивные решения:

■реконструкция фронтового экрана с двухрядной установкой 4-х горелок;

■применение газоплотной металлической обшивки на конвективной шахте;

■новая конструкция промежуточного экрана, повысившая эффективность теплосъема топочного пространства;

■установка нового вентилятора и более мощного двигателя на дымососе и другие.

Промышленные испытания данных котлов показали:

1.Увеличение мощности на 20% с каждого котла на той же площади.

2. КПД - 93,8% при расчетном 93,4%.

3. Удельные выбросы окислов азота - не более 170-180 мг/нм3.

4. Отсутствие вибрации благодаря новым горелкам, схеме их размещения на фронте котла и индивидуальному подводу воздуха к каждой горелке.

При разработке решений по модернизации/реконструкции особое внимание уделяется улучшению экологических показателей выпускаемого оборудования. Так, на базе котлов ПТВМ-60 и ПТВМ-120 создаются новые котлы типа ПТВМ-60Э и ПТВМ-120Э с внедрением ряда мероприятий по снижению содержания вредных выбросов (установка двухсветного экрана и двухрядное расположение горелок для увеличения поверхности нагрева и снижения температуры факела).

Данное усовершенствование позволило довести выбросы оксидов азота (NOx) до 100-110 мг/м3, что меньше требований европейских норм. Одновременно с улучшением экологии котлы ПТВМ с индексом Э повысили КПД на 2%.

Сегодня разработано новое экспериментальное направление модернизации водогрейных котлов - мероприятия по глубокому охлаждению уходящих газов.

Работы по данному направлению были обусловлены актуальной задачей, стоящей перед промышленностью - необходимостью экономии топлива из-за его высокой стоимости с тенденцией к дальнейшему росту. При этом одним из путей экономии топлива как раз и является снижение температуры уходящих газов на водогрейных котлах, т.е. повышение КПД котлов (это особенно важно при сжигании природного газа, имеющего низкую температуру точки росы).

Применяемые для снижения температуры уходящих газов установки контактных теплообменников (КТАНы) с активными насадками в виде змеевиков, которые охлаждаются водой, циркулирующей с помощью насоса в отдельном контуре, не получили широкого распространения. Причина - сложность схем включения в работу за пределами трубной системы котла и отсутствие обеспечения должной экономичности во всем диапазоне нагрузок. В настоящее время наибольшее распространение получили разработки технических предложений по конструкции дополнительных конвективных поверхностей (ДКП): они включаются в трубную систему котлов, обеспечивая глубокое охлаждение уходящих газов, что позволяет, в свою очередь, значительно сократить расход топлива на котле.

Разработаны конструкции ДКП для котлов, работающих на газообразном топливе, типа КВ-ГМ теплопроизводительностью 10, 20, 30, 50 и 100 Гкал/ч, а также котлов серии ПТВМ.

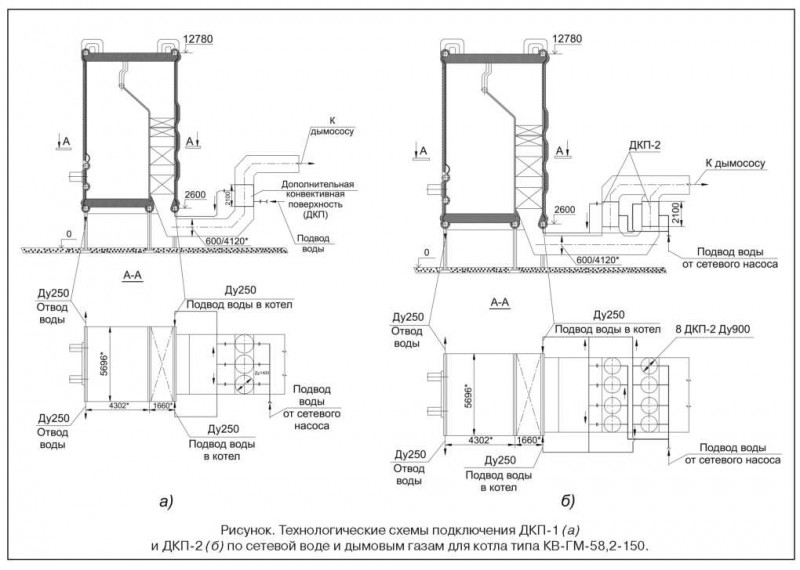

ДКП предлагаются в двух вариантах в виде вертикальных цилиндрических сосудов с трубной набивкой, отличающихся лишь диаметром и высотой корпуса сосуда.

Наряду с глубоким охлаждением уходящих газов преследовалась цель унификации ДКП с возможностью использования для вышеназванных типов котлов лишь одного типоразмера сосудов путем их количественного набора необходимой конвективной поверхности.

Кроме того, одним из условий надежной работы ДКП принималось то, что охлаждение газов при любой тепловой нагрузке не должно быть ниже 70 ОС для исключения возможности низкотемпературной коррозии металла.

ДКП по первому варианту выполняется в виде вертикального цилиндра из трубы 1420x10 мм. Для подвода и отвода сетевой воды в верхней и нижней части трубы предусмотрены штуцера. Внутри цилиндра размещаются трубки, вваренные в трубные доски. По трубкам проходят дымовые газы, а снаружи они омываются сетевой водой, направляемой сверху вниз.

Поверхность нагрева по первому варианту составляет 141 м2. Необходимое количество котлов для ДКП содержится в таблице 1.

ДКП по второму варианту выполняется также в виде вертикального цилиндра из трубы 920x10 мм. Поверхность нагрева по второму варианту составляет 55,6 м2. Необходимое количество котлов для ДКП содержится в таблице 2.

Тепловые расчеты котлов типа КВ-ГМ с ДКП выполнены для двух нагрузок - 50 и 100% от номинальной. Тепловые расчеты показали, что имеет место повышение эффективности работы котлов при использовании обоих вариантов ДКП (таблица 3).

ДКП подключается по сетевой воде независимо от конструкции перед трубной системой котлов. Выходной патрубок ДКП соединяется с входом в конвективные поверхности котлов. Котлы по воде подключаются по противоточной схеме по отношению к дымовым газам.